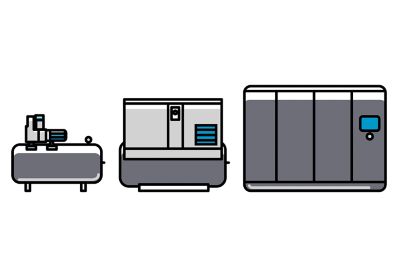

Beim Vergleich von Kolben- und Schraubenkompressoren ist es wichtig, ihre Unterschiede beim Betrieb zu verstehen und wie sich diese auf ihre Eignung für bestimmte Aufgaben auswirken. Kolbenkompressoren, auch Hubkolbenverdichter genannt, werden in der Regel für Anwendungen eingesetzt, die kurze, intensive Druckluftstöße erfordern. Im Gegensatz dazu wurden Schraubenkompressoren für Anwendungen entwickelt, die einen konstanten Druckluftstrom über längere Zeiträume benötigen.

Unterschiede beim Betrieb

Kolbenkompressoren ziehen Luft in einen Zylinder und verdichten diese über einen Hubkolben. Sie eignen sich im Allgemeinen am besten für einen geringeren Druckluftbedarf und haben einen Arbeitszyklus von etwa 60–70 %, d. h. sie müssen regelmäßig abgeschaltet werden, um eine Überhitzung zu vermeiden.

Bei Schraubenkompressoren werden dagegen zwei ineinandergreifende Rotoren verwendet, um die Luft zu verdichten. Außerdem sind sie flüssigkeitsgekühlt. Dies ermöglicht einen Arbeitszyklus von 100 % und einen Dauerbetrieb ohne Überhitzungsrisiko.

Energieeffizienz

Schraubenkompressoren sind in der Regel energieeffizienter als Kolbenkompressoren und liefern mehr Druckluft pro Einheit eingesetzter Energie. Beispielsweise liefern Kolbenkompressoren in der Regel 3–4 Kubikfuß pro Minute (cfm) pro Pferdestärke (PS), während Schraubenkompressoren 4–5 cfm pro PS liefern. Diese Effizienz ist besonders dann von Vorteil, wenn die Stromkosten hoch sind.

Luftqualität

Ein weiterer Aspekt ist die Qualität der Druckluft. Kolbenkompressoren arbeiten bei höheren Innentemperaturen, was zu mehr Feuchtigkeit in der Druckluft führen kann. Dies kann zusätzliche Komponenten für Trocknung und Reinigung erforderlich machen. Schraubenkompressoren laufen bei niedrigeren Temperaturen und sind oft mit integrierten Nachkühlern ausgestattet, um die Drucklufttemperatur zu senken. Damit wird eine bessere Luftqualität erreicht.

Wartung und Langlebigkeit

Schraubenkompressoren haben weniger bewegliche Teile als Kolbenkompressoren, was zu weniger Verschleiß und geringerem Wartungsbedarf führt. Kolbenkompressoren sind zwar einfacher konstruiert und können leichter gewartet werden, erfordern jedoch aufgrund mehr beweglicher Teile in der Regel eine häufigere Wartung.

Geräuschpegel und Platzbedarf

Schraubenkompressoren laufen leiser und benötigen weniger Platz als Kolbenkompressoren, wodurch sie näher an Arbeitsbereichen aufgestellt werden können.

Gesamtbetriebskosten

Die Anschaffungskosten eines Schraubenkompressors fallen möglicherweise höher aus, aber die Gesamtbetriebskosten können aufgrund der höheren Effizienz und der geringeren Wartungskosten im Laufe der Zeit niedriger sein. Zu den Gesamtbetriebskosten gehören der Kaufpreis, der Energieverbrauch, die Wartung und die Kosten für Stillstandzeiten.

Betriebskosten und Energieeffizienz

Schraubenkompressoren haben in der Regel niedrigere Betriebskosten und sind langfristig energieeffizienter, insbesondere bei Einsatz im Dauerbetrieb. Kolbenkompressoren können jedoch bei kleineren oder weniger häufigen Anwendungen Einsparungen bieten.

Die GA-Serie von Atlas Copco mit VSD-Technologie wird aufgrund ihrer Energieeffizienz empfohlen. Insbesondere das Modell GA 5–37 VSDˢ kann erhebliche Energieeinsparungen erzielen und verfügt über eine Bauweise, die den Energieverbrauch minimiert.