플로우 드릴 체결로 제조 최적화

전기차 및 경량 차량의 조립에는 새로운 재료, 더 복잡한 구조, 혼합 화합물의 접합이 점점 더 많이 요구되고 있습니다. 플로우 드릴 체결은 여러 층의 유사 이종 재료에 적합한 방법으로 효과적인 솔루션입니다. 이 하이브리드 접합을 통해 강철, 알루미늄과 추가 재료층인 접착제를 접합할 수 있습니다.

차체 설계는 자원을 절약하고 충돌 성능을 높이기 위해 점점 더 복잡해지고 있습니다. 이로 인해 제조 공정이 더욱 복잡해지고 OEM은 제한된 접근성, 짧은 사이클 시간, 서로 다른 강도를 가진 여러 이종 소재의 접합과 같은 과제에 직면하게 됩니다.

K-Flow - 미래의 체결 문제 해결

제조 공정의 가치

이종 소재 접합

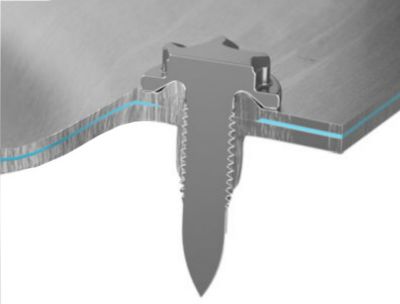

플로우 드릴 체결은 다양한 이종 재료의 여러 층을 결합할 수 있습니다. 재질 두께의 변화는 결과에 영향을 주지 않으며 체결 프로세스 중에 고려됩니다.

단방향 액세스

원샷 공정으로 단방향 접근으로도 강력하고 안정적인 조인트가 들어갑니다. 다양한 도구와 함께 사용하면 제한된 접근도 문제가 되지 않습니다.

안정적인 공정

전문가가 K-Flow 시스템 솔루션, 패스너 및 재료를 최상으로 정렬하여 빠르고 안정적인 공정을 구현합니다.

편리한 정비

리무버블 조인트를 통해 정비 및 수리 작업을 위해 빠르고 쉽게 분해할 수 있습니다. 이는 배터리 조립에서 특히 큰 장점입니다.

하이브리드 접합

플로우 드릴 체결과 접착제 본딩을 결합하여 동적 접합 강도 및 내부식성을 강화합니다.

패스너 손상 감소

스위블 모듈을 통해 호스의 마모를 줄이고 패스너의 손상을 줄이고 사이클 시간을 개선할 수 있습니다.

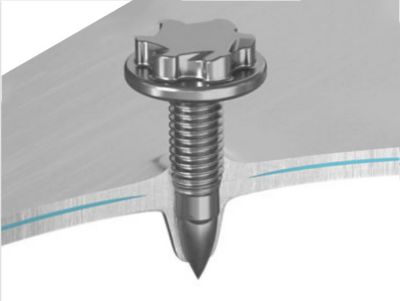

플로우 드릴 체결 공정의 네 가지 기본 단계

당사의 접합 분석가와 공정 전문가의 광범위한 노하우를 통해 고객의 개별 요구 사항과 소재 결합에 이상적인 공정 매개변수를 개발합니다.

1. 찾기(Finding)

패스너가 작업물에 위치되면 고속으로 회전하면서 재료를 가열합니다.

2. 통과(Passage)

높은 회전 속도(최대 9,000rpm) 및 높은 가공력(최대 3,000N)으로 패스너가 재료를 통과합니다.

3. 나사산 형성(Thread forming)

감소한 속도와 가공력으로 패스너가 소재를 지나가며 절삭 없이 나사산을 형성합니다.

4. 최종 타이트닝(Final tightening)

필요한 최종 토크로 패스너를 조입니다.

K-Flow 플로우 드릴 체결 기술 살펴보기

- 2024 K-Flow general brochure 5.8 MB